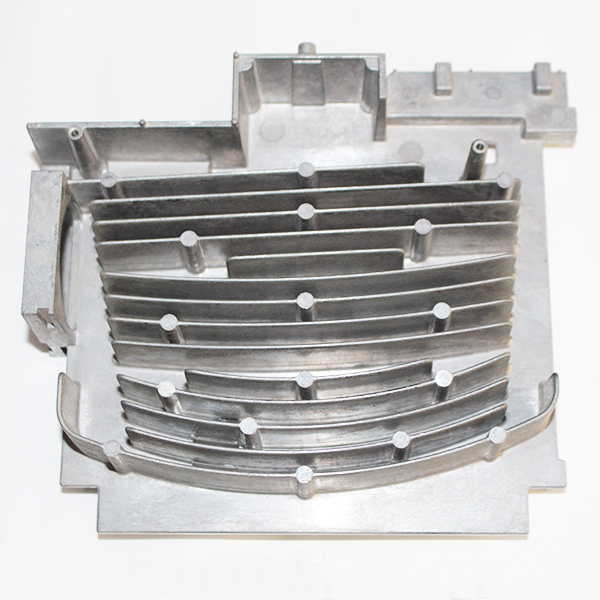

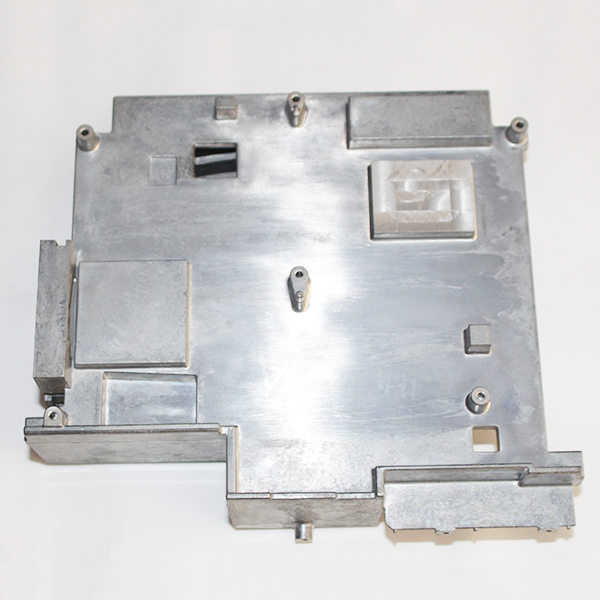

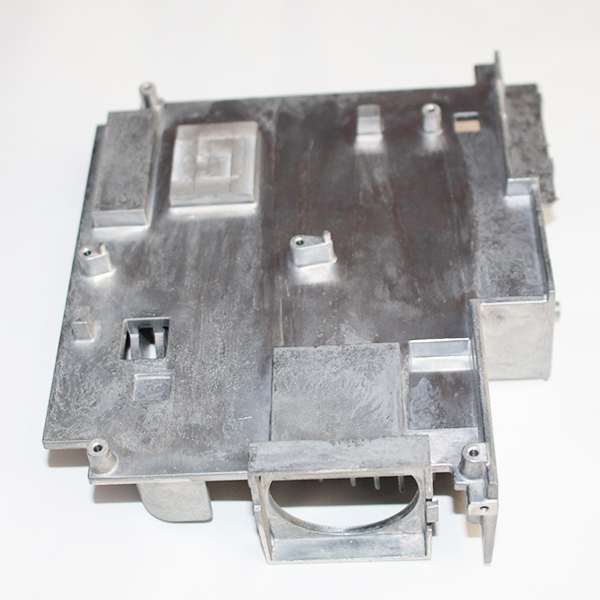

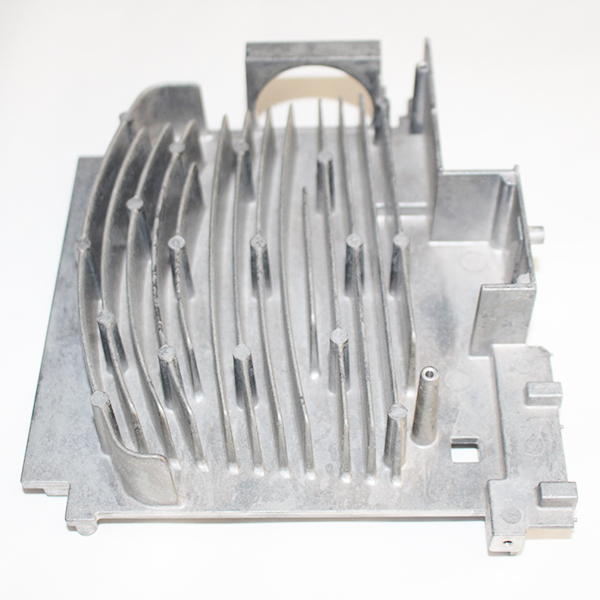

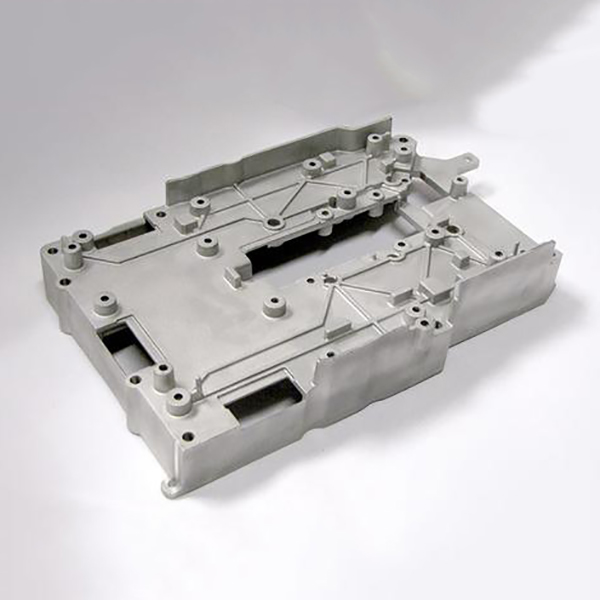

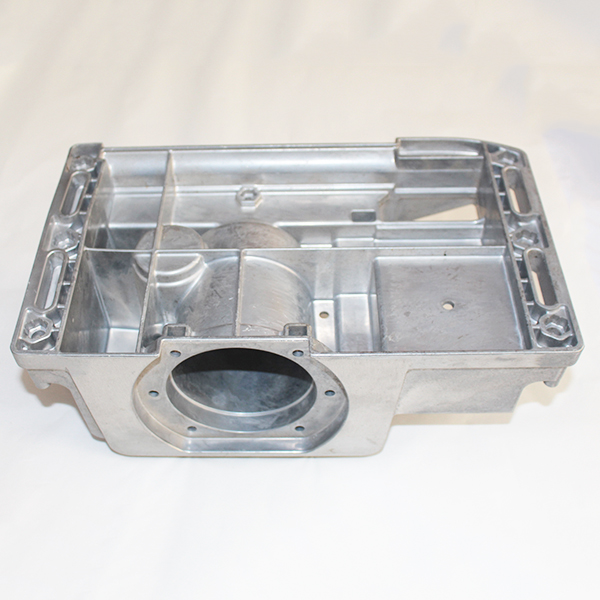

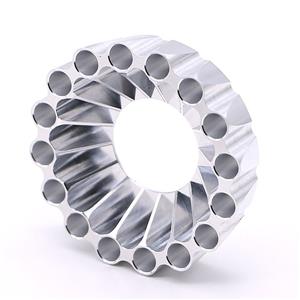

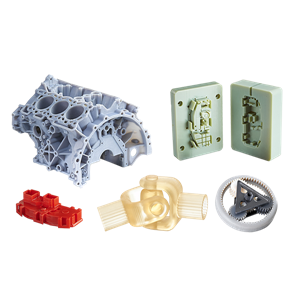

Piezas de fundición a presión compuestas Aleación de aluminio

- SHD Precision Tech

- Shenzhen

- 2 semanas

- depende del producto

Espesores de pared variables

Tolerancias más estrictas

Menos pasos desde la materia prima hasta la pieza terminada

Tiempos de ciclo de producción rápidos

Reducción de material desechado

Larga vida útil de la herramienta, especialmente para zinc y magnesio

Parámetro principal:

tipo de producto | Servicio de fundición a presión | |||

Materiales | Aleación de aluminio, aleación de zinc, aleación de magnesio, latón, etc. | |||

Tratamiento de superficies | Anodizado, cepillado, galvanizado, grabado láser, serigrafía, pulido, recubrimiento en polvo, etc. | |||

Tolerancia | ±0.01mm, 100% inspección de calidad de control de calidad antes de la entrega, proporciona un formulario de inspección de calidad; | |||

Equipo de pruebas | MMC; Microscopio herramienta; brazo multiarticulación; Medidor de altura automático; Medidor de altura manual; Medidor de reloj ; Plataforma de mármol; Medida de rugosidad. | |||

Formatos de archivo | STP/PASO/AutoCAD (DXF, DWG), PDF, TIF, etc. | |||

Aleaciones de fundición a presión

La mayoría de las aleaciones utilizadas en la fundición a presión son no ferroso con fuertes propiedades mecánicas. El resto no ferroso es responsable del bajo punto de fusión de acuerdo con las fuertes propiedades mecánicas. El tipo de propiedades necesarias depende del material sobre el que se trabaja. En consecuencia, no hay limitación a la hora de elegir un material. Sin embargo, a continuación hay varias aleaciones populares:

Aleaciones de Aluminio

Las aleaciones de aluminio tienen propiedades únicas, lo que las hace aplicables en la fabricación de una amplia gama de productos. Por un lado, aleación de aluminio 380.0 es el material más común en la fundición a presión debido a sus propiedades únicas. Otras aleaciones incluyen aleaciones de aluminio 360, 390 y 413. Puede usar aleaciones de aluminio por lo siguiente:

Altas temperaturas de funcionamiento

Excelente resistencia a la corrosión

Ligero

Muy buena resistencia y dureza.

Buena rigidez y relación resistencia-peso

Excelentes propiedades de blindaje EMI y RFI

Excelente conductividad térmica

Alta conductividad eléctrica

Buenas características de acabado.

Reciclabilidad completa

Resiste las temperaturas de funcionamiento más altas de todas las aleaciones fundidas a presión.

Resistencia a la corrosión

Conserva una alta estabilidad dimensional con paredes delgadas.

Aleaciones de zinc

Las aleaciones de zinc tienen una fuerza, tenacidad, firmeza, rendimiento y rentabilidad increíbles. Como resultado, son una parte importante del proceso de fundición a presión, con propiedades que rivalizan y superan a otras aleaciones como el aluminio, el magnesio y el bronce.

Hay muchas aleaciones de zinc que puede usar. Sin embargo, los materiales comunes de fundición a presión de zinc son Zamak #2, #3, #5, #7, ZA8 y ZA27, conocidos por las siguientes propiedades:

Moldeabilidad mejorada

Tiempo de ciclo reducido

Vida extendida del troquel

Cualidades Mecánicas Ideales

Aleaciones de magnesio

El magnesio es otro material utilizado para la fundición a presión. Tiene muchas aleaciones, pero la más común es la AZ91D, conocida por su dureza, durabilidad, ligereza y buena colabilidad. Es un 75 % más ligero que el acero y un 33 % más ligero que el aluminio sin pérdida de resistencia. La mayoría de los entusiastas prefieren el magnesio, ya que es mejor para fundiciones complejas con tolerancias estrictas y tiene una mejor resistencia a la corrosión.

Otras aleaciones

Otras aleaciones adecuadas para fabricar piezas de fundición a presión incluyen bronce, latón, plomo y estaño.

El estaño es el primer material utilizado en la fundición a presión debido a su alta fluidez. Tiene un punto de fusión bajo y deja poco o ningún desgaste en los moldes.

El bronce (bronce blanco) es el material de fundición a presión adecuado que se utiliza en la industria de la joyería. Tiene un color similar al oro blanco y las aleaciones de acero inoxidable, pero es adecuado para la fundición a presión debido a su bajo punto de fusión.