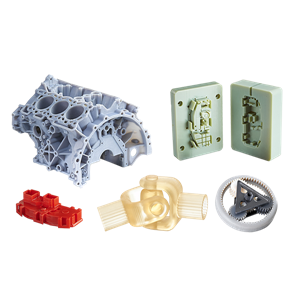

Análisis del tratamiento superficial común, ventajas y desventajas del procesamiento de metales de precisión.

1. Galvanoplastia y galvanoplastia sin electricidad

La galvanoplastia consiste en depositar una capa de otro revestimiento metálico sobre la superficie del aluminio y la aleación de aluminio mediante métodos químicos o electroquímicos, que pueden cambiar las propiedades físicas o químicas de la superficie de la aleación de aluminio;

El enchapado en plata y el enchapado en oro pueden mejorar la conductividad de la parte de contacto o la superficie;

El recubrimiento de cobre, níquel o estaño puede mejorar la soldabilidad de la aleación de aluminio;

La aleación de estaño o aluminio-estaño por inmersión en caliente puede mejorar la lubricidad de la aleación de aluminio; herrajes de precisión

El revestimiento sin electrodos se refiere a la tecnología de formación de película que deposita una capa de revestimiento metálico sobre una superficie metálica mediante una reacción química autocatalizada en una solución en la que coexisten una sal metálica y un agente reductor. Entre ellos, se usa ampliamente el recubrimiento sin electricidad de la aleación de Ni-P. En comparación con el proceso de galvanoplastia, el tratamiento superficial de las piezas metálicas es un proceso de contaminación relativamente baja. La aleación de Ni-P obtenida también es un buen sustituto del cromado. Sin embargo, hay muchos equipos de proceso para el enchapado sin electricidad, alto consumo de material, tiempo de operación prolongado, procedimientos complicados y la calidad de las piezas enchapadas no es buena.

2. Tratamiento de oxidación

El tratamiento de oxidación es principalmente oxidación anódica, oxidación química y oxidación por microarco. En el estudio de las propiedades mecánicas y la resistencia a la corrosión de la aleación de aluminio A356, Xu Lingyun et al. realizó tres tratamientos superficiales diferentes, incluida la oxidación química, el anodizado y la oxidación por microarco. A través de la tecnología SEM, la prueba de desgaste y la prueba de resistencia a la corrosión, se analizaron y compararon en detalle la morfología de la superficie, el espesor de la capa de óxido, la resistencia a la fricción y la resistencia a la corrosión de la aleación de aluminio después de tres tipos de tratamientos superficiales.

Los resultados del tratamiento superficial del hardware muestran que después de diferentes tratamientos superficiales, la superficie de la aleación de aluminio puede formar películas de óxido con diferentes espesores, la dureza de la superficie y la resistencia a la fricción aumentan significativamente, y la resistencia a la corrosión de la aleación también mejora en diversos grados.

3. pintura en aerosol, pintura para hornear, pintura en aerosol, porcelana en aerosol

Este es un paso que muchos fabricantes de piezas de hardware de precisión realizarán al procesar productos terminados, especialmente en algunos productos relativamente grandes. La presencia de pintura en aerosol no solo hace que el producto sea menos propenso a oxidarse, sino que algunas pinturas en aerosol especiales también producirán otros efectos, mejorando aún más el rendimiento del producto.

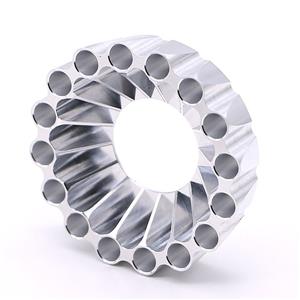

4. Pulido, pulido cepillado, rectificado, granallado, granallado, rectificado por vibración

La tecnología de procesamiento de los accesorios de hardware de precisión se utiliza en algunas necesidades diarias, especialmente en algunos productos que son fáciles de formar bolitas y rebabas. El pulido es un paso que hay que pasar. No solo para mantener la apariencia del producto, sino también para mejorar la experiencia del usuario.

5. sobremoldeo

La inmersión en metal es un proceso de revestimiento de plástico. La inmersión se divide en inmersión en caliente y inmersión en frío según si necesita calefacción. De acuerdo con las materias primas de inmersión, se puede dividir en inmersión líquida e inmersión en polvo. El procesamiento correspondiente Se divide en procesamiento de impregnación líquida y procesamiento de impregnación en polvo. El equipo para la impregnación en frío es generalmente de tipo taller. Debido a que la impregnación en caliente requiere calentamiento a largo plazo, los equipos generales fabricados con tierra tendrán una temperatura desigual y un lento aumento de la temperatura después de unos meses. Para tales problemas, el equipo de inmersión se divide en máquinas de inmersión manuales, semiautomáticas y de línea de montaje, así como equipos de revestimiento de tuberías Keguan especialmente utilizados para el revestimiento de tuberías.